I. Основы роликовой прессы

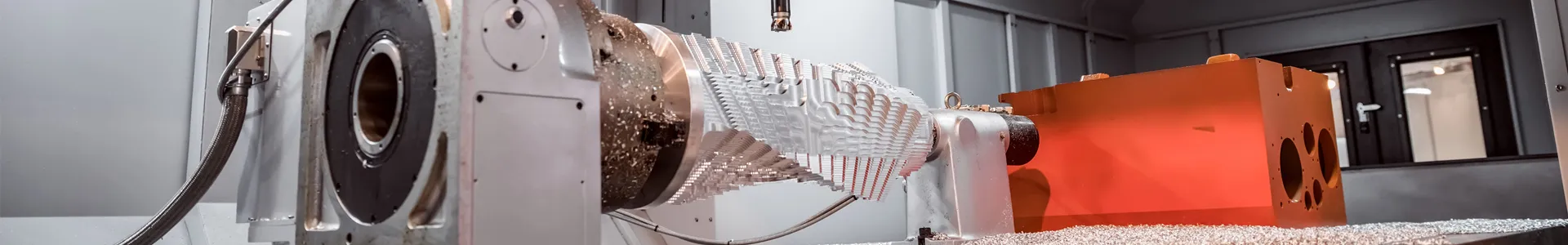

Чтобы улучшить плотность поверхностного материала и равномерность толщины электродов батареи, как катодные, так и анодные листы должны подвергаться прокатке после процесса покрытия. Этот шаг известен как электродный ролик прессования. В настоящее время производители литий-ионных батарей во всем мире в основном используют двухвысокороликовые прессы. Типичный двухвысотный пресс состоит из двух литых стальных уплотнительных роликов, двигателя и приводного вала. Основные модели имеют диаметр рулона 500 мм и длину бочки в диапазоне от 500 мм до 700 мм. Однако согласованность толщины прессованного электрода по его направлению ширины часто плохая. Чтобы удовлетворить требования к точности для равномерности толщины, соотношение длины рулона к диаметру часто сохраняется небольшим, в конечном счете ограничивая ширину электрода, который может быть нажат.

Полный процесс прессования роликов включает в себя закрепление покрытого листа электрода на механизм развертывания, правильную нить его через разрыв между двумя роликами и соединение его с системой развертывания. После включения режима катки двигатель приводит верхние и нижние ролики к вращению одновременно. Механизм обмотки стабильно тянет лист электрода через разрыв рулона, уплотняя его до необходимой плотности. Когда не используется, ролики должны быть покрыты тонким слоем масла, чтобы предотвратить ржавчину. Перед эксплуатацией этот слой масла должен быть очищен безводным этанолом, а механизмы развертывания / развертывания наряду с автоматической системой направления края должны быть очищены. Поэтому отличный роликовый пресс должен включать следующие восемь функциональных модулей:

Регулирование давления ролика & Быстрый ответ: Регулирование давления между роликами имеет важное значение для увеличения плотности уплотнения электрода; с активным материалом. Из-за таких факторов, как перерывное покрытие и переменная односторонняя / двойная сторона, регулирование давления должно быстро реагировать.

Регулирование разрыва ролика & Точное сбросление: Регулирование разрыва между роликами необходимо для достижения желаемой толщины электрода. Изменения в методах покрытия или необходимость в сближении электродов требуют быстрой корректировки разрыва, а затем точного сброса.

Регулирование напряжения (Pre/Post Rolling) & Быстрый ответ: Регулирование напряжения до и после катки помогает контролировать плоскость листа электрода. Внезапные изменения скорости прокатной линии являются распространенными, и быстрая реакция на напряжение имеет решающее значение для предотвращения разрывов сети.

Безступенчатый контроль скорости ролика & Синхронизация скорости линии: Во время запуска, выключения или в соответствии с потребностями процесса ролики должны иметь возможность бесступенчатого изменения скорости при сохранении синхронизированных скоростей линии.

Регулирование температуры катки электрода: Регулирование температуры катки напрямую влияет на сопротивление деформации и количество пластической деформации электрода во время уплотнения.

Коррекция отклонения ролика: Во время прокатки или изменения температуры ролики неизбежно испытывают осное изгибание и радиальную деформацию короны. Коррекция этого отклонения напрямую влияет на равномерность толщины электрода и последовательность плотности уплотнения.

Интеллектуальное управление процессом прокатки: По мере увеличения скоростей катки и уровней автоматизации такие функции, как автоматическая загрузка / разгрузка, автоматическое соединение, автоматическое применение давления, автоматическая регулирование разрыва и онлайн-мониторинг, требуют закрытого цикла или даже интеллектуального управления.

Чистка роликов & Техническое обслуживание: Приклеивание порошка к поверхностям роликов во время прессования распространено. Поддержание чистых роликов снижает износ и улучшает качество поверхности электрода. Простота обслуживания также имеет важное значение.

Лаборатории обычно используют ручные электродные прокатные станки винтового давления. Давление применяется к роликам путем установки значения разрыва ролика без дополнительных устройств давления. Следовательно, фактическое давление, как правило, низкое, ограничивая достижимую плотность уплотнения прессованного электрода. Кроме того, максимальный разрыв ролика ограничен механической конструкцией, обычно предотвращая катку очень толстых электродов.

Кроме того, электродная прокатка классифицируется на холодную прокатку и горячую прокатку. Горячая прокатка широко используется на международном уровне, в то время как холодная прокатка остается преобладающей на национальном уровне. По сравнению с холодной прокаткой, горячая прокатка предлагает преимущества:

(1) удаляет влагу из электрода; уменьшает внутреннее напряжение внутри электрода, минимизируя дефекты, вызванные ослобождением напряжения во время резки или резки под форматом.

(2) уменьшает отскок материала после прокатки; снижает сопротивление деформации электрода, облегчая лучшее поглощение электролита активным материалом.

(3) По мере того, как материал электрода достигает расплавленного состояния во время нагрева: горячая прокатка увеличивает адгезию между активным материалом и коллектором тока, уменьшая проливание активного материала во время циклов зарядки / разрядки и улучшая срок службы цикла батареи.

Что касается графиков прокатки: Методы включают в себя однопроходную прокатку и многопроходную прокатку. Многопоходная прокатка более сложна, но может уменьшить отскок электрода, улучшить блеск поверхности и повысить равномерность толщины.

II. Цель роликового прессования

Плотность уплотнения электрода значительно влияет на батарею' с электрохимические характеристики. В определенном диапазоне по мере увеличения плотности уплотнения уменьшается расстояние между частицами активного материала, увеличивается площадь контакта, и пути / мосты для ионной проводки умножаются. Макроскопически это проявляется как снижение внутреннего сопротивления батареи. Однако, если плотность уплотнения слишком высока, частицы становятся чрезмерно уплотненными, увеличивая электронную проводность, но потенциально уменьшая или блокируя литий-ионные пути. Это препятствует использованию мощности, увеличивает поляризацию во время разряда, снижает напряжение и снижает мощность. Напротив, если плотность уплотнения слишком низкая, расстояние частиц большое, облегчая движение литий-ионов и сильное поглощение электролита. Однако недостаточный контакт частиц препятствует электронной проводимости, что также приводит к увеличению поляризации во время разряда.

Необходимость прокатки: После покрытия и сушения прочность оберки между активным материалом и текущей коллекторной фольгой очень низка. На этом этапе катка имеет важное значение для повышения прочности адгезии и предотвращения делиминации во время погружения электролита и использования батареи.

Цели катки включают:

Обеспечение гладкой и плоской поверхности электрода, предотвращение прорывов на поверхности покрытия от пробивания сепаратора и вызывания короткого замыкания.

Сжатие покрытого материала для уменьшения объема электрода, тем самым увеличивая плотность энергии батареи.

Содействие более тесному контакту между активным материалом и частицами проводящего агента, улучшение электронной проводности.

Повышение прочности связывания между материалом покрытия и коллектором тока, уменьшение проливания активного материала во время цикла и улучшение срока службы цикла батареи и эффективности безопасности.

III. Процесс катки электрода и управление

1. Процесс прокатки

Процесс катки электрода включает в себя затягивание листа электрода в вращающиеся ролики путем трения, где он подвергается деформации под давлением. В отличие от стальной прокатки, где молекулы железа удлиняются вдольно и распространяются поперечно без изменения плотности, электродная прокатка является в первую очередь процессом уплотнения для электродных материалов. Применяемая каточная сила не должна быть ни слишком большой, ни слишком малой; Он должен соответствовать характеристикам материалов электрода.

Регион I (скользящая стадия): По мере постепенного увеличения каточной силы плотность электрода быстро возрастает. Это связано с смещением частиц и заполнением структуры пор внутри материала электрода. Эта стадия демонстрирует наиболее быструю скорость увеличения плотности.

Регион II (переходный этап): Поскольку структура пор в основном заполняется с этапа I, плотность материала покрытия достигает плато. Наблюдается повышенное сопротивление деформации сжатия. Хотя каточная сила продолжает увеличиваться, скорость увеличения плотности значительно замедляется. В микроскопическом плане смещение частиц минимально, и значительное движение смещения не ' T начинается.

Регион III (стадия сжатия): Как только сила катки превышает определенный порог, плотность снова начинает увеличиваться с силой, но скорость постепенно уменьшается. Это происходит потому, что частицы снова начинают значительное смещение. Когда сила достигает критической точки, сильная деформация материала вызывает затверждение работы, что затрудняет дальнейшую деформацию. Следовательно, плотность увеличивается минимально при дальнейшем применении силы.

2. Контроль прокатки

Основный механизм: Катка электрода - это форма порошковой катки, направленная на увеличение плотности уплотнения и равномерности активного материала, повышение адгезии активного материала и улучшение шерсткости поверхности. Процесс придерживается принципа сохранения массы.

Вертикальное сжатие против продольного расширения: Сила, оказываемая роликами, является результатом вертикального и горизонтального давления, определяемого количеством сжатия активного материала и углом укуса ролика. Для данного сжатия вертикальное давление доминирует с небольшим углом укуса, в то время как горизонтальное давление доминирует с большим углом укуса. Плотность сжатия зависит от вертикального давления; продольное удлинение зависит от горизонтального давления.

Единородность плотности сжатия и Шоробость поверхности: Предполагая равномерную толщину покрытия, равномерность уплотнения зависит от параллелизма роликов; контактный генератор. Факторы влияния включают концентричность ролка, цилиндричность бочки, точность подшипника, жесткость/стабильность оборудования и регулирование разрыва ролка на обоих концах. Шоробость поверхности зависит от размера частиц активного материала и шерсткости поверхности рулона.

Расширение текущего коллектора & Скользящая частица активного материала: Алюминиевые или медные фольги демонстрируют минимальное удлинение под роликами большого диаметра. Однако частицы связанного активного материала скользят под горизонтальным давлением, тягая коллектор тока и вызывая удлинение, что влияет на плоскость электрода и проводимость.

Локальное расширение/сжатие и Внутренний стрессовый дисбаланс: Изменения толщины покрытия и ошибки параллелизма генератора приводят к неравномерной местной плотности уплотнения. Сосуществование местного расширения и окружающего сжатия создает неравномерное внутреннее напряжение, влияющее на плоскость электрода.

Плотность сжатия, удлинение & Диаметр рулона: Угол укуса напрямую влияет на плотность уплотнения и удлинение, и сам определяется диаметром рулона. Большой диаметр означает меньший угол укуса; меньший диаметр означает большее угло укуса.

Толщина отскока, Скорость прокатки & Влажность окружающей среды: Более медленные скорости снижают эластическую деформацию (отскок). Парадоксально, за пределами определенной скорости отскок также уменьшается, что объясняется влажностью окружающей среды. Попоглощение влаги влияет на щелочность поверхности активного материала и отскок.

Дисбаланс внутреннего стресса и Контроль напряжения: Прокатка включает в себя как сжатие, так и расширение. Входное напряжение влияет на распределение внутреннего напряжения; напряжение выхода влияет на плоскость.

Горячая прокатка & Сопротивление деформации: Как правило, сопротивление деформации материала уменьшается с повышением температуры, в то время как пластическая деформация увеличивается. Горячая прокатка также может уменьшить износ поверхности ролка. Однако очевидные преимущества горячей по сравнению с холодной прокаткой для электродов остаются неуловимыми, подчеркивая сложность влияющих факторов.

IV. Проблемы при прокатке и решения

Неравномерная толщина электрода: Причины включают неравномерную толщину покрытия, ошибку концентричности рулона, ошибку цилиндричности рулона, непараллельный контактный генератор, осиевое изгибание рулона, плохую жесткость / стабильность оборудования.

Поперечная толщина вариации: Несогласованность толщины лево-правого. Если толщина раскатываемого электрода равномерна, регулируйте левое/правое давление катки. Регулярно контролировать толщину во время катки.

Изменение длинной толщины (отскок): Толщина соответствует спецификации после прокатки, но увеличивается после разреза. Вызывается высокой внутренней влажностью или чрезмерной скоростью катки. Решения: горячая прокатка, управление скоростью.

Круговая волна («Сёрп»): В основном вызвано непараллельными генераторами роликов или неравномерной толщиной покрытия на краях. Более толстые края испытывают более высокую качивую силу, что приводит к неравномерной поперечной плотности и сильному извиванию, что наносит ущерб разрезу. Контроль опирается на управление качеством покрытия (поверхностное напряжение шламы, давление насоса, скорость линии, давление катки).

Волновые края: В основном это вызвано чрезмерным удлинением. Факторы, способствующие: небольшой диаметр рулона, низкое предварительное напряжение, высокое соотношение сжатия, выпуклые края покрытия по бокам. Неравномерное расширение между покрытыми (удлиняющимися) и непокрытыми (не удлиняющимися) областями фольги создает поперечные морщины.

Темные полосы на поверхности: Из-за вибрационных знаков поверхности рулона, большой ошибки цилиндричности рулона или низкого / равномерного предварительного напряжения.

Круг Curling ("Curl"): Результатом чрезмерного удлинения. Решения: увеличить диаметр рулона, уменьшить соотношение сжатия, регулировать до/после напряжения.

Веб-перерывы: Из-за нестабильного/равномерного напряжения, отсутствия быстрого ответа на напряжение, сильного накопления покрытия края. Локальные дефекты покрытия (например, большие частицы, неравномерная массовая нагрузка) могут вызвать локализованное напряжение, приводящее к разрыву или слому фольги. Решения: Контроль напряжения обмотки, предотвращение загрязнения большими частицами.

Неравномерное напряжение края: Из-за непараллелизма между осями роликов и осями направляющих роликов. Решение: Регулируйте параллелизм оси ролика.

Ролл поверхности Pitting: Ролл поверхности усталости питинг. Из-за неоднородного материала рулона / микроструктуры тепловой обработки (плохая устойчивость к усталости) и связанная с шерсткостью поверхности.

Отскок толщины электрода: Из-за значительной остаточной эластической деформации или высокой влажности окружающей среды. Решения: горячая прокатка, медленная прокатка, высокоскоростная прокатка, снижение относительной влажности.

Плохая плоскость электрода: Из-за неравномерной деформации катки, низкого/равномерного предварительного/постварительного напряжения или ошибок толщины покрытия.

Ошибки оператора: Например, скрепка материала во время измерения толщины, неудача маркировки дефектов. Решения: повышение квалификации и осведомленности.

V. Влияние процесса прокатки на батарейные элементы

1. Влияние на состояние обработки электрода

Идеальным состоянием после катки является гладкая, равномерно глянцевая поверхность, отсутствие значительных волн в непокрытых областях и минимальное закривление. Тем не менее, навыки оператора и состояние оборудования могут вызвать проблемы, непосредственно влияющие на разрез (неравномерная ширина, разрезы) и обмотку (сильное закрывание создает разрывы между электродом / сепаратором, что приводит к перекрытию сепаратора и точкам концентрации напряжения после горячего прессования, ухудшая производительность клетки).

2. Влияние на производительность литий-ионной батареи

Специфическая энергия/мощность: Фарадей' Закон диктует, что емкость электрода пропорциональна массе активного материала. Прокатка напрямую влияет на плотность уплотнения активного материала, воздействуя таким образом на конкретную энергию.

Плотность энергии/Плотность мощности: Аналогичным образом, плотность уплотнения активного материала напрямую влияет на плотность энергии и мощности.

Жизнь цикла: Прокатка напрямую влияет на активное присоединение материала к коллектору тока, влияя на его отделение / проливание во время цикла, тем самым влияя на срок службы цикла.

Внутреннее сопротивление: Плотность уплотнения и разливание активного материала значительно влияют на омское и электрохимическое сопротивление, влияя на различные показатели производительности батареи.

Безопасность: Единородность плотности уплотнения активного материала и шерсткость поверхности, вызванная каткой, напрямую влияют на литиевое покрытие анода, растворение меди на катоде и рост дендрита в резких точках, что потенциально приводит к инцидентам безопасности.

VI. Вывод

Многочисленные факторы влияют на производство литий-ионных батарей. Эффективное решение потенциальных проблем процесса на каждом этапе напрямую уменьшает отходы материалов, улучшает качество и эффективность последующих процессов (сборка, наполнение электролитами, упаковка), повышает качество и последовательность конечного продукта, снижает производственные затраты и, в конечном счете, укрепляет конкурентоспособность на рынке продукции литий-ионных батарей.